Quy trình đúc khuôn tiêm cũng có thể được mô tả dưới dạng các thông số vật lý áp suất – thể tích riêng – nhiệt độ của hỗn hợp nhựa nóng chảy trong lỗ khuôn, đồ thị PVT. Những đồ thị này cung cấp cho người vận hành một sự hỗ trợ đáng kể trong việc cài đặt thông số làm việc tối ưu cho máy. Một đồ thị PVT tiêu biểu như sau.

Đồ thị chia thành 6 giai đoạn:

+ 0-1: hỗn hợp nhựa nóng chảy điền đầy thể tích lỗ khuôn, nhiệt độ nhìn chung không đổi, áp suất tăng nhanh dẫn đến thể tích riêng của hỗn hợp giảm xuống.

+ 1-2: giai đoạn nén chặt hỗn hợp nhựa nóng chảy, áp suất đạt giá trị cao nhất, thể tích riêng cũng giảm theo, nhiệt độ cũng giảm nhẹ do tác động làm nguội.

+ 2-3: giai đoạn giữ áp, áp suất chỉ giảm nhẹ do tổn thất áp suất, nhiệt độ giảm do làm nguội dẫn đến chi tiết co rút, sự co rút này được bù lại một phần do hỗn hợp nhựa nóng chảy được thêm vào được bơm vào lỗ khuôn.

+ 3-4: giai đoạn này bắt đầu khi nhựa ở cổng vào đông cứng, áp suất bên trong lỗ khuôn giảm đẳng tích, thể tích riêng không thay đổi.

+ 4-5: áp suất ở trạng thái 4 là 1 bar, sự thay đổi trạng thái diễn ra đẳng áp, nhiệt độ giảm xuống nhiệt độ lấy khỏi khuôn TE làm cho chi tiết đúc khuôn co rút dẫn đến sự giảm thể tích riêng.

+ 5-6: chi tiết sau khi lấy khỏi khuôn được làm nguội tới nhiệt độ phòng TR, thể tích riêng giảm do co rút, quá trình này xảy ra đẳng áp ở áp suất khí quyển 1 bar.

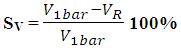

Sự co rút của chi tiết đúc khuôn được tính từ trạng thái 4 tới trạng thái 6 theo công thức sau:

Tham khảo từ tài liệu Injection Molding Machines: A User’s Guide, Friedrich Johannaber, Hanser Verlag, 2008, trang 47 - 49

(vtp-vlab-caosuviet)